|

曲轴孔及凸轮轴孔的精密直线镗孔技术

大连众恒自动化技术有限公司 邓旭军

摘 要:介绍应用美国Gatco公司精密滚动导向套加工汽车发动机的曲轴孔和凸轮轴孔的方法,显著提高汽车发动机曲轴孔和凸轮轴孔的加工精度

关键词:镗杆、滚动导套

Precision Line Boring Technology For Crank Bore & Cam Bore

Dalian Zhongheng Automation Technologies Co.,Ltd. Deng Xujun

Abstract:Introduction of manufacturing method for crank bore and cam bore of engine by using precision rotary bushing of Gatco.Inc.and boring bar , Improving accuracy of the crank bore and cam bore.

Key Words:Precision rotary bushing; Boring bar

近年来,由于国内汽车工业的迅猛发展,对汽车发动机的产量和质量都有了更高的要求,发动机制造技术也由传统的刚性生产线转向柔性生产线。但是,在缸体的部分关键工序(缸孔和凸轮轴孔、曲轴孔的精加工)柔性加工机床的方案还不成熟,仍多采用专用机床。在曲轴孔和凸轮轴孔的高精度加工工序,国外通常采用美国Gatco公司精密滚动导向套用作镗杆的导向,加工的精度优于下表中的高精度要求。而在国内的设备制造水平在引进Gatco公司精密滚动导向套技术之前很难达到这个高精度的要求。

表一、曲轴孔和凸轮轴孔的主要技术要求

| 主要项目 |

高精度要求 |

一般性要求 |

|

曲

轴

孔 |

尺寸精度

表面粗糙度

圆柱度

各孔对两端相邻孔的同轴度 |

IT6

Rz20

0.010

0.020 |

IT6

Ra0.8~1.6

0.010~0.012

0.020~0.040 |

|

凸

轮

轴

孔 |

尺寸精度

表面粗糙度

圆柱度

各孔对两端相邻孔的同轴度 |

IT6

Rz20

0.010

0.020 |

IT6~IT7

Ra0.8~1.6

0.010~0.030

0.030~0.040 |

汽车发动机的曲轴孔和凸轮轴孔均是多档的间断的长孔,其尺寸精度、圆度、同轴度、表面粗糙度的要求很高。对于凸轮轴孔而言,常用的加工工艺为粗镗-半精镗-精镗,而对于曲轴孔的加工,不少厂家也直接用精镗作为曲轴孔的最终工序,如一汽二发、北京吉普、天津内燃机厂、江西五十铃、德国道依茨公司等。为保证各档孔的同轴度要求,精镗一般选用单面镗床,为克服镗杆过长、刚性差的缺点,通常在夹具上设有相应的滚动导套,来提高工艺系统的刚性。为了改变镗杆的受力状况,减少镗杆的振动,提高直线镗孔的质量,目前已广泛采用多刀头、拉镗和错开镗孔的加工方法,主动测量、刀具磨损自动补偿装置也在镗孔中普遍应用。同时,在结构允许的情况下,采用组合导向,即镗杆在零件加工过程中,有前导向、后导向及中间导向作导向支承。

自从一九九三年大连组合机床研究所引进美国Gatco公司精密滚动导向套技术成功研制精镗缸体曲轴孔、凸轮轴孔和惰轮轴孔的高精度组合机床后,使得汽车发动机的曲轴孔和凸轮轴孔的精镗加工变得容易。结合引进美国Gatco公司精密滚动导向套和精密直线镗杆,就能够稳定地保证生产出IT6精度、Ra0.8~1.6表面粗糙度、同轴度小于?0.02的曲轴孔和凸轮轴孔。

1、GATCO精密滚动导套

美国GATCO公司创建于一九一三年,专门生产内装轴承的整体式滚动导套和接杆。主要用于汽车发动机的精密直线镗削、枪钻、铰孔、锪端面、切槽、空心钻、铣削等工序,有助于取得零公差加工并明显地提高工序的CPK值。

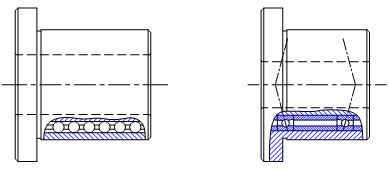

GATCO精密滚动导套的典型用途是发动机的曲轴孔及凸轮轴孔的高精度加工。精密滚动导套是由一个静止外套,一个与镗杆一起旋转的淬硬并经磨削的内套,以及精密轴承和密封件组成。这些轴承能承受切削过程中产生的径向载荷及轴向推力并可提供精密切削所需要的刚度,同时保证很小的内径径向跳动值,所有轴承都加以密封以防灰尘沾染。GATCO精密滚动导套还可具有一些特殊结构:导向键、冷却清洗液导槽、空气清除装置、齿形皮带传动装置及锁定机构。其中冷却清洗液导槽、空气隔离密封装置对延长镗杆和导向套的寿命有着重要的意义,它可以减少冷却液和切屑进入镗杆与导向套之间的间隙或导向套内外套之间轴承的可能。

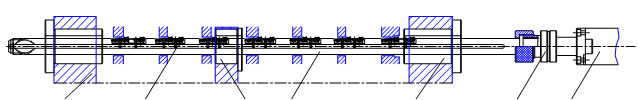

镗模架 内嵌式刀具 中间滚动导套 镗杆 前后滚动导套 浮动接杆 机床主轴

图二、典型的精密直线镗孔

加工发动机的曲轴孔及凸轮轴孔时,镗杆通过浮动接杆与主轴连接,以减少主轴跳动对直线镗孔的影响,导向套通常采用GM系列和GBM系列的导向套。其中,GM系列的精密导向套是由一对间隔开的经过筛选的超高精度的角接触球承构成,可为较长的刀杆提供较好的稳定性。GBM系列的精密导向套采用了滚珠和保持架的轴承结构形式,经过专门挑选的精密滚珠被加上预载,消除了运转间隙,减小了径向跳动,可应用于工件中心距较小的场合。当加工孔的中心距特别小时,也有采用有滚针轴承结构的专用导向套。由于所有的轴承或滚珠均经过了专门的筛选,因此,GATCO精密滚动导套最终的内径径向跳动值与ISO P2级精度的成套轴承内圈径向跳动值相当。根据机床的切削条件的不同GATCO精密滚动导套的寿命也有区别,正常使用的滚动导套的寿命一般为7500~10500小时。

GBM系列 GM系列

图二、精密滚动导向套的结构

很多机床把镗杆导向套的轴承直接安装在镗模架上。因而在导向套磨损后维修和重新调整机床时,较为困难,由此而增加了停机时间。GATCO的精密导向套简化这个过程并大大减少了停产时间,因为整体式的精密导向套可以轻松地装入镗模架中并用螺钉固定,这个过程只需几分钟。由于导套的外径与箱体上的孔是紧密配合,所以无需重新校正。另一个优点是导向套所有调整均已在GATCO的工厂中进行完成,导套装入镗模架即可工作。

2、精密直线镗杆

美国Adaptive公司隶属于美国Kennemetal公司;美国Valenite公司隶属于SANDVIK集团。他们都是专门从事生产加工汽车发动机主要零件的专用刀具系统。典型的刀具包括:曲轴和凸轮轴精密直线镗杆、气缸孔及气缸孔止口镗刀,阀座锥面及导管孔加工刀具等。

由于国外的ABS和EPB连接技术已经非常成熟,为了适应三~六缸的多品种的加工,有的镗杆采用ABS或EPB结构的两节或三节组合方式,以适应工件及镗模的长短变化,同时也可以解决带有止推面车刀的直线镗杆的加工难题。

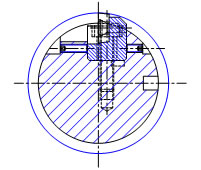

图三:刀具的固定

在精镗曲轴孔和凸轮轴孔时,常采用多刀头、轴向切入、拉镗和错开镗孔等技术,较小的切削加工余量将镗杆的弯曲变形降为最小值,为延长刀具的寿命,常采用径向微调精镗单元或硬质合金内嵌式刀具。在镗杆上安装硬质合金内嵌式刀具时,刀夹用螺钉径向固定后,避免在镗削时产生刀夹的颤动,影响曲轴孔和凸轮轴孔的表面粗糙度。径向微调精镗单元一般选用Rigibore公司的MBU微调精镗单元或Sandvik公司的T-MAX U微调精镗单元。在直径小于45㎜的直线镗杆不推荐选用径向微调精镗单元,因为安装孔对镗杆的刚性削弱较大。一般对于加工精度高于IT6精度的孔,我们推荐需选用Rigibore公司的MBU微调精镗单元,便于精确调整。

直线镗杆上一般采用浮动的弹簧键、导向键或45o的螺旋导引槽来与滚动导套定位,避免镗孔刀头与滚动导套碰撞。若采用镗杆导向键来与定位,则在直线镗杆退出滚动导向套时需要将滚动导向定向,保证再次进入时滚动导套的正确方向

直线镗杆的动平衡要达到ISO 1940 G6.3 / JIS B 0905 G 6.3 级别,而且必须在设计的工作转速下进行。此项目对加工零件的表面粗糙度影响较大,尤其是凸轮轴孔的加工。

3? 滚动导套和镗杆的安装

滚动导向套的内径径向跳动、镗杆的圆柱度及镗杆与滚动导向套的配合间隙将直接影响加工的曲轴孔和凸轮轴孔的粗糙度、圆柱度、同轴度。美国Gatco公司和Adaptive / Valenite公司都是专业的工具/刀具生产厂家,其尺寸公差和形位公差均可控制在一个很小的公差范围。

Gatco公司精密滚动导向套的内径尺寸公差一般控制在0.003~0.005㎜,内径的径向跳动均小于0.005㎜,而内径的平行度、直线度及对外径的同轴度一般是内径的径向跳动值的1/2。

精密直线镗杆的外径尺寸一般采用与精密滚动导向套配磨或将公差控制在0.003~0.005㎜,这样有利于控制镗杆与滚动导向套的配合间隙。导向套及镗杆的圆度、直线度也会影响镗杆与滚动导向套的配合间隙,而装配过程中的洁净度和温度对间隙影响较大。

我们推荐精镗时镗杆与滚动导向套的最小间隙:

< 41.27㎜ +0.0035㎜

≥41.27㎜ +0.0065㎜

如果是粗镗或半精镗时,则镗杆与滚动导套的最小间隙应比精镗的最小间隙大一倍。间隙过小,在加工过程中容易因运转温度升高而引起镗杆与滚动导套咬合,致使镗杆与滚动导套报废。过大的间隙将直接影响零件的加工精度,同时使镗杆的寿命也大为降低。实践也证明,这种间隙在曲轴孔和凸轮轴孔的精密直线镗孔时是合适的,加工出的曲轴孔和凸轮轴孔的尺寸精度及形位公差均是稳定合格的。

通常情况下提供的滚动导向套的内外径尺寸公差及镗模架底孔的尺寸公差如下:

滚动导向套的内径尺寸公差:0.000/+0.003~0.005

滚动导向套的外径尺寸公差:-0.005/-0.010

镗模架底孔的内径尺寸公差:0.000/+0.008

滚动导向套外径与镗模架配合通常选用间隙配合(标准公差带 0.013 mm),这样可以避免轴承外圈因温升而膨胀影响滚动导套回转精度和寿命。

镗杆与主轴通常采用专门的浮动接杆连接,这种浮动接杆允许镗杆与主轴在半径上有0.50㎜的浮动量,减少主轴跳动对镗削的影响,而浮动接杆在轴向方向上是没有窜动的,可以应用在推镗和拉镗的场合。为了保证曲轴止推面对曲轴孔的垂直度,通常在精镗曲轴孔的同时精车止推面。这种曲轴镗杆的中间带有一根拉杆,用于推动径向车刀,后端通过主轴内孔与拉刀油缸的活塞杆连接。为避免主轴的跳动通过拉杆传递到曲轴镗杆,拉杆与拉刀油缸活塞杆之间增加一个联轴器,允许拉杆与活塞杆之间有1?左右的摆动。

随着机床主轴精度的提高,国外一些精镗加工机床上的镗杆与主轴采用了刚性连接,此时,工件与主轴间不再放置滚动导向套,而主轴一般要求其跳动不超过0.003 mm,这在应用卧式加工中心加工曲轴孔和凸轮轴孔的方案中最为常见,专用机床方式加工的方案中也有先例。在卧式加工中心/FML生产线中,直线镗杆的导向一般只会设置在前方出口方向(9L以上的柴油机机体也有在两端设置导向),这种加工方式主要的问题至于刀具让刀及退刀痕迹。具体的工艺方案也要根据机体的实际结构尺寸来综合考虑。 |